Салкын баш җиң җитештерүче

Салкын башны ясау процессының үзенчәлекләре

1. Салкын башлам бүлмә температурасында башкарыла.Салкын баш металл өлешләрнең механик үзлекләрен яхшырта ала.

2. Салкын башны ясау процессы материаль процент ставкасын арттырырга мөмкин.Бу пластик деформациягә нигезләнгән басым эшкәртү ысулы, ул азрак кисүне яки кисүне сизә ала.Гомуми материалны куллану дәрәҗәсе 85% өстендә, иң югарысы 99% ка җитә ала.

3. productionитештерү нәтиҗәлелеген күтәрә ала.Металл продуктның деформация вакыты һәм процессы чагыштырмача кыска, аеруча күп станцияле машина эшкәртү өлешләрендә җитештерүчәнлекне яхшырта ала.

4. Салкын ясау технологиясе продуктларның өслеген тупасландырырга һәм продуктларның төгәллеген тәэмин итәргә мөмкин.

Чималга салкын баш ясау процессына таләпләр

1. Чималның химик составы һәм механик үзлекләре тиешле стандартларга туры килергә тиеш.

2. Чимал сфероидлаштырылган анналь эшкәртү булырга тиеш, материалның металлографик структурасы сферик энҗе дәрәҗәсе 4-6.

3. Чималның каты булуы, материалларның ярылу тенденциясен киметү һәм форманың хезмәт итү вакытын яхшырту өчен, салкын тартылган материаллар пластиклылыкны яхшырту өчен мөмкин кадәр түбән каты булырга тиеш.Чималның каты булуы, гадәттә, HB110 ~ 170 (HRB62-88) булырга тиеш.

4. Салкын рәсем материалының төгәллеге продуктның һәм процессның конкрет таләпләренә туры китереп билгеле булырга тиеш.Гомумән алганда, төгәллек

5. Салкын рәсем материалының өслек сыйфаты майлау пленкасының караңгы булуын таләп итә, һәм өслегендә тырмалар, катламнар, ярыклар, чәчләр, дат, оксид тире һәм чокырлар һәм башка кимчелекләр булмаска тиеш.

6. Салкын рәсем материалы радиусында декарбуризация катламының гомуми калынлыгы чимал диаметрының 1-1,5% тан артмаска тиеш (конкрет ситуация һәр җитештерүче таләпләренә бәйле).

7. Салкын формалашуның кисү сыйфатын тәэмин итү өчен, салкын рәсем материалының каты өслеге һәм йомшак үзәк торышы булырга тиеш.8. Салкын ясалган материаллар өчен салкын өстән ясалган сынау үткәрелергә тиеш, һәм салкын эшләүнең каты булуына материалларның сизгерлеге мөмкин кадәр түбән булырга тиеш, шулай итеп салкын эш вакытында каты катлаулану аркасында деформациягә каршы торуны киметү өчен. деформация.

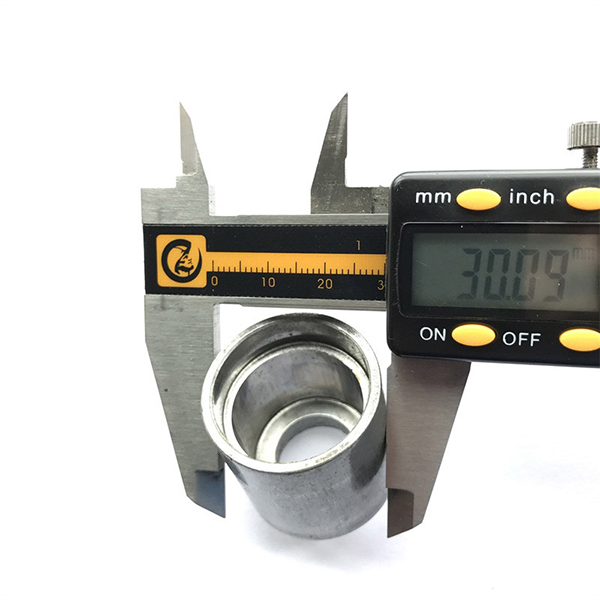

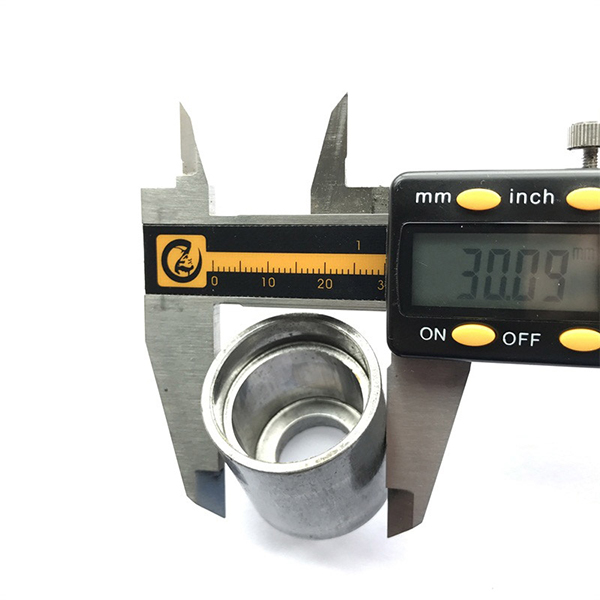

Продукцияне күрсәтү